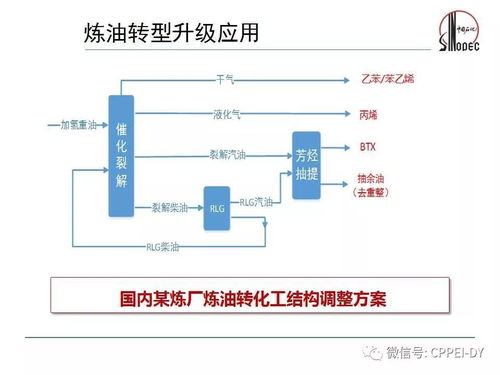

在石化行业竞争日益激烈、追求精细化与高附加值发展的今天,如何有效利用现有资源,特别是对炼厂催化裂化等装置副产的稀乙烯进行高效增值转化,已成为企业提升经济效益和竞争力的关键课题。其中,将稀乙烯转化为高纯度乙苯的技术,不仅实现了资源的充分利用,更契合了市场对高质量芳烃产品的持续需求。而伴随这一工艺过程的深入应用,专业的信息技术咨询服务也发挥着不可或缺的作用,共同推动技术的优化与升级。

一、 炼厂稀乙烯:从“副产品”到“高价值原料”的蜕变

炼厂催化裂化(FCC)等装置副产的干气中通常含有10%~30%的乙烯,因其浓度较低、组分复杂(常含有氮气、氢气、甲烷、乙烷等),传统上多作为燃料气使用,经济价值未能充分挖掘。这部分“稀乙烯”若能高效分离并定向转化为大宗化学品,将显著提升炼厂的整体盈利能力和资源利用效率。乙苯,作为生产苯乙烯(聚苯乙烯、ABS树脂等重要塑料的单体)的关键中间体,市场需求稳定且量大,是稀乙烯增值转化的理想目标产品之一。

二、 高质量乙苯生产核心技术:高效催化与工艺集成

将稀乙烯转化为高质量乙苯,核心在于苯与稀乙烯的烷基化反应。针对稀乙烯原料的特点,现代技术主要聚焦于以下几个关键方面:

- 高效选择性催化剂:开发具有高活性、高选择性(特别是抑制多乙苯等副产物生成)及良好稳定性的烷基化催化剂是技术成功的基础。分子筛催化剂(如ZSM-5系列、MCM系列等改性催化剂)因其优异的择形催化性能和抗杂质能力,已成为主流选择。

- 适应性工艺技术:工艺设计需充分考虑稀乙烯压力低、杂质多的特性。主流工艺如Lummus/UOP的EBOne™技术、Badger的工艺等,均发展了针对稀乙烯进料的反应器系统(如固定床、移动床反应器)和高效分离流程,能够直接处理低浓度乙烯,省去昂贵的乙烯提浓环节,大幅降低投资和运营成本。

- 高质量产品保障:通过精密的反应控制和后续精馏分离,可以生产出纯度极高(通常>99.8%)的乙苯产品,满足下游苯乙烯装置对原料的苛刻要求,部分技术还能联产高纯度的丙苯等高价值副产品。

- 能量集成与环保:现代工艺高度重视热量的高效回收利用和过程优化,以降低装置能耗。清洁生产工艺能有效减少三废排放,符合绿色低碳发展导向。

三、 信息技术咨询服务的赋能角色

技术的成功实施与持续优化,离不开先进信息技术和专业化咨询服务的深度支撑。信息技术咨询服务在此领域的价值主要体现在:

- 工艺模拟与优化:利用ASPEN Plus、PRO/II等流程模拟软件,对全流程进行建模、仿真和灵敏度分析,在项目设计阶段优化工艺参数、设备选型和能量网络,预测产品质量和收率,为投资决策提供精准数据支持。

- 先进过程控制(APC)与实时优化(RTO):实施APC系统可以稳定装置操作,在约束条件下实现关键参数(如反应温度、苯烯比)的精准控制,提高处理量和产品收率。结合RTO,可在线寻找最优操作点,动态响应原料组成和市场价格变化,实现效益最大化。

- 生产运营信息化管理:通过制造执行系统(MES)、实验室信息管理系统(LIMS)等,实现生产计划、调度、质量、库存等环节的数字化管理,确保生产平稳、质量可追溯、资源高效配置。

- 数据分析与预测性维护:利用大数据和人工智能技术,分析历史操作数据,建立关键设备(如反应器、压缩机、塔器)的性能衰减和故障预测模型,变被动维修为预测性维护,提升装置可靠性和运行周期。

- 全生命周期技术咨询:从项目前期可行性研究、技术比选、基础设计,到装置开车、性能考核、后期技术改造升级,专业咨询团队提供贯穿项目全生命周期的技术支持与服务,帮助客户规避风险,缩短投产时间,快速达产达标并持续挖掘装置潜力。

四、 技术融合,创造持续价值

“炼厂稀乙烯增值转化生产高质量乙苯”技术,是石化企业实现资源精细化、产品高端化的重要路径。它不仅能将原本价值较低的副产品转化为紧俏的化工原料,直接创造经济效益,还能降低企业对聚合级乙烯外部供应的依赖,增强产业链韧性。而深度融合的信息技术咨询服务,如同为这一先进工艺装上了“智慧大脑”,通过数字化、智能化的手段,确保装置在最优状态下运行,持续提升其安全性、经济性和环保性。

对于有志于进行炼化一体化升级或挖掘现有资产潜力的企业而言,投资此类技术并配套专业的信息化咨询服务,无疑是迈向高质量发展、赢得未来市场竞争优势的战略性选择。